佛山禅城区开丰企业管理咨询带你了解本田汽车的智能化生产工艺流程(带你了解林肯汽车的智能驾驶系统)

本文导读目录:

微信号:15975739801

微信号:15975739801添加微信好友, 获取更多信息

复制微信号

带你了解本田汽车的智能化生产工艺流程 ♂

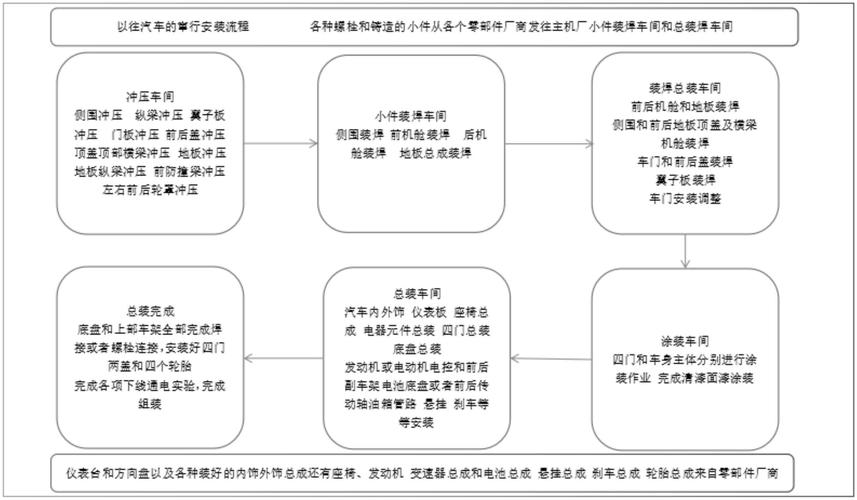

冲压车间

冲压车间是汽车生产的第一道工序,广汽本田开发区新能源工厂的冲压车间采用全伺服生产线,生产效率极高,最快仅需3.75秒就能完成一个或一对冲压零件。冲压完成后,机器人会自动将零件装箱,并通过AGV(自动导引车)将冲压件准确运送到智能立体仓库。该仓库有7层楼高,面积约6.5个篮球场大,通过与生产系统的智能对接,可实现零件的自动出库及AGV自动配送,从而实现从冲压线末到焊装车间的100%自动化无人物流。

焊装车间

焊装车间是汽车生产中极为关键的环节。广汽本田开发区新能源工厂的焊装车间大规模应用高速机器人,实现了焊接100%自动化。车间还导入了AGV设备,实现了运输100%自动化,并采用视觉引导取件技术,实现了大中部品100%自动取件安装。最值得一提的是,该车间应用了行业首创的焊接强度AI检测技术,相当于为汽车“拍CT”,能够360°无死角透视车身,确保车身焊点100%合格。

涂装车间

涂装车间采用行业先进的定量机和喷枪系统,实现了100%全车自动涂胶。结合视觉定位系统,打胶精度可达到0.5mm,极大地提高了涂装的精度和质量。涂装车间还应用了2K清漆工艺,使车身的光泽度和平滑度提升了30%,进一步提升了产品的外观品质。

总装车间

总装车间是汽车生产的最后一道工序,广汽本田开发区新能源工厂的总装车间采用高端智造装配工艺,整体自动化率接近30%,达到国内汽车行业总装水平的近3倍。车间导入了多项行业首创的高效自动化项目,如机器人集约阵列无人化全自动分装线、高精度三维视觉定位大物总成自动移载及合装、超小物精细化自动装配等。这些先进的技术和设备确保了各种零部件能够被精准地组装在一起,从而打造出高品质的汽车产品。

数字化管理系统

广汽本田开发区新能源工厂还引入了智能MES制造执行系统,强化了数据分析应用,实现了生产全流程智能化管理。该系统可以对生产现场进行最优化资源调配,联动AGV集群实现精准自动的物流配送,还可以打通研产销全流程数据,实现高效精准个性化生产。工厂还导入了全流程RFID技术,让每台车都拥有一个“数字ID”,集成生产过程的上万个数据,实现了“一车一档”的品质大数据管控,让汽车品质终生可追溯。工厂还配置了智能的设备在线管理系统,实时监控设备健康状态,产品质量参数实时可见,助力设备故障削减50%,极大提升了车辆高品质生产的稳定性。

带你了解林肯汽车的智能驾驶系统 ♂

林肯Co-Pilot360? 2.1智能驾驶系统

Lincoln BlueCruise主动驾驶辅助:在特定路段,车辆可以实现准自动辅助驾驶,系统会根据路况自动调整车速和方向,让驾驶者在长途驾驶中更加轻松。

ALC辅助变道系统:驾驶者只需开启转向灯,系统就能根据路况实现主动安全变道,无需手动控制方向盘。

车道内动态避让:当检测到相邻车道有大型车辆靠近时,系统会自动调整车辆位置,保持安全车距。

左转碰撞预警辅助:利用前置摄像头和雷达探测前方路况,实时判断转弯时是否有碰撞风险,如有风险,车辆将预警并自动制动。

其他辅助驾驶功能

智能驾驶系统的实际表现

林肯的智能驾驶系统在全球范围内已经得到了广泛的应用和验证。例如,Lincoln BlueCruise主动驾驶辅助功能在全球的测试里程已累积约110万公里,覆盖全国超过40万公里的城市快速路及高速公路。该系统还获得了美国权威杂志《消费者报告》的最高评分,这充分证明了其在智能驾驶领域的先进性和可靠性。

持续升级与创新

林肯汽车在智能驾驶领域不断进行技术创新和升级。例如,林肯冒险家的ADAS系统已经从老款的Co-Pilot Plus升级为最新的ActiveGlide 1.2,具备更强的主动安全防护性能和更轻松的智能驾驶体验。林肯还计划在未来继续深化与科技公司的合作,进一步提升智能驾驶系统的功能和性能。

林肯汽车的智能驾驶系统凭借其先进的技术、丰富的功能和可靠的表现,为驾驶者提供了更加安全、便捷和智能的驾驶体验。随着技术的不断进步,林肯的智能驾驶系统有望在未来实现更高的自动化水平,为消费者带来更加出色的出行体验。

带你了解起亚汽车的制造工艺 ♂

先进的制造基地

起亚在中国的盐城工厂是其重要的生产基地之一,其中第三工厂于2014年初投产,采用国际先进的汽车制造设备和技术,以冲压、焊装、涂装、总装及发动机车间组成全自动生产线。起亚的盐城4.0智能智造工厂更是集结了全球最先进的制造技术与管理体系,严格按照起亚全球统一的高标准组织生产。

高度自动化的四大工艺

冲压工艺:起亚的冲压车间采用5400吨全自动模块冲压生产线,各车型、板材间可以快速切换生产。车间内有2条封闭式全自动冲压生产线,年生产能力达到40万台。这种高度自动化的冲压生产线不仅提高了生产效率,还确保了零部件的精度和质量。

焊接工艺:起亚的车身车间实现了焊接自动化,采用全自动精度检测机器人、全自动间隙断差检测机器人以及白车身清洁机器人。焊接自动化率达到了100%,确保了车身焊接的高质量和高效率。

涂装工艺:涂装车间采用柔性化的喷涂系统,能够实现十多个颜色的快速切换。车间内的自动喷涂机器人数量众多,自动化率达到了59.7%,这不仅提高了涂装效率,还保证了车身涂装的质量和美观度。

总装工艺:总装车间采用可实现多车型互换交叉生产的柔性生产体系。车间内有12条主要生产线,有效工位339个,能够满足多种车型的装配需求。总装车间还采用了先进的物流系统,如ONE-KIT物流系统,大大减少了工人的移动距离,提高了装配效率。

严格的质量控制体系

起亚汽车在生产过程中建立了严格的质量控制体系。从原材料的采购到零部件的加工,再到整车的装配和检测,每一个环节都经过严格的质量检测。例如,在车身焊接完成后,会采用全自动精度检测机器人进行检测,确保车身的精度和质量。在总装完成后,还会进行多项检测,包括淋雨测试等,确保车辆在各种环境下的性能和可靠性。

持续的技术创新

起亚汽车不断推进技术创新,以满足市场对汽车性能和安全性的更高要求。例如,起亚EV5搭载了全球领先的E-GMP平台,提供高达720公里的续航里程,并配备智能化的驾驶辅助系统。起亚还通过持续加大对中国市场的研发投入,不断完善其电动化、智能化、互联化的技术储备。

起亚汽车的制造工艺在自动化、智能化和质量控制方面都达到了行业领先水平。其先进的制造基地、高度自动化的四大工艺、严格的质量控制体系以及持续的技术创新,共同确保了起亚汽车的高品质和高性能。

带你了解本田汽车的智能化生产工艺流程的介绍就聊到这里吧,感谢你花时间阅读本站内容,更多关于带你了解林肯汽车的智能驾驶系统、带你了解本田汽车的智能化生产工艺流程的信息别忘了在本站进行查找喔。